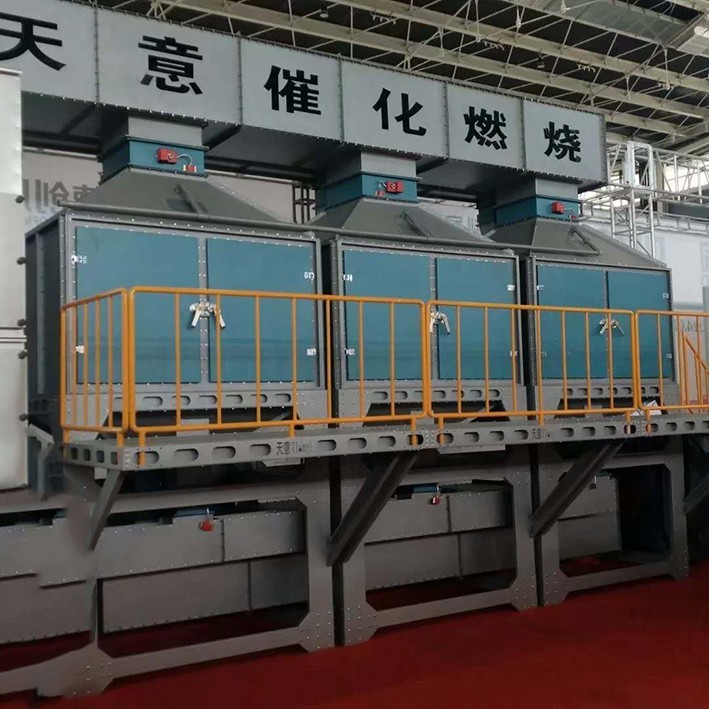

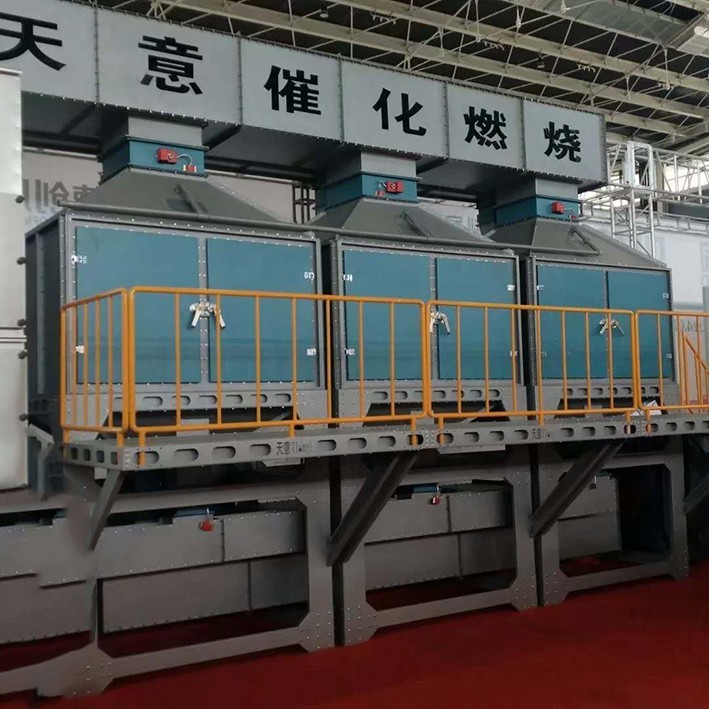

催化燃烧设备作为工业废气处理的核心装置,其能耗水平直接影响企业运营成本与环保效益。本文从技术优化、运行管理、系统设计三个维度,系统阐述催化燃烧设备节能降耗的关键策略。

一、核心技术参数优化

(一)催化剂活性提升

催化剂是催化燃烧设备的核心,其活性直接影响反应温度与能耗。需定期检测催化剂比表面积、孔隙率等指标,当活性下降至初始值的80%以下时,应及时进行再生处理(如热吹扫、化学清洗)或更换。新型稀土基催化剂可将起燃温度降低至250℃以下,较传统催化剂节能15%-20%。

(二)燃烧温度准确控制

通过安装高精度温度传感器与pid控制系统,实现燃烧室温度动态调节。将温度波动范围控制在±5℃以内,可避免因温度过高导致的能源浪费(每升高10℃,能耗增加3%-5%)或温度过低引发的反应不完全(未燃尽vocs需二次处理)。

(三)空气与废气配比优化

采用流量计与氧浓度分析仪联动控制,确保空气过量系数在1.05-1.2之间。过量空气不足会导致燃烧不充分,过量则增加风机能耗。通过cfd模拟优化风道设计,可降低系统阻力10%-15%,减少风机功率消耗。

二、有效运行管理策略

(一)分时段负荷调节

根据企业生产周期,制定催化燃烧设备分时段运行方案。在非连续生产时段,采用间歇运行模式,通过plc控制系统自动启停设备,避免空载运行。例如,夜间低负荷时段可将设备处理能力下调30%,节能效果显著。

(二)余热回收利用

在催化燃烧设备排气管路中安装板式换热器或热管换热器,回收高温气体余热。回收热量可用于预热进风(提升进气温度20-30℃)、加热工艺用水或供暖,综合热效率可提升至85%以上,较无余热回收系统节能25%-30%。

(三)智能监控与预警

部署物联网传感器网络,实时采集设备运行数据(温度、压力、流量、能耗等),通过大数据分析预测能耗趋势。当单位处理量能耗异常升高时,系统自动触发预警,指导维护人员排查催化剂堵塞、风机效率下降等问题。

三、系统设计节能要点

(一)模块化集成设计

采用模块化设计理念,将催化燃烧设备划分为预处理、燃烧、余热回收等独立模块。各模块间通过快速接口连接,便于根据实际需求调整配置。例如,低浓度废气处理时可减少催化剂填充量,降低压降与能耗。

(二)低阻力风道系统

优化风道截面形状与转弯半径,减少局部阻力。采用渐缩渐扩管替代突然变径,将风道系统总压降控制在1500pa以内,较传统设计降低20%-30%,显著减少风机功耗。

(三)可再生能源耦合

在有条件的场合,将催化燃烧设备与太阳能、生物质能等可再生能源系统耦合。例如,利用太阳能集热器预热进气,或通过生物质锅炉提供补充热源,实现能源结构多元化,降低对传统电能的依赖。

催化燃烧设备节能降耗需贯穿设备全生命周期,从催化剂选型、运行参数优化到系统设计改进,形成闭环管理体系。通过实施上述策略,企业可实现催化燃烧设备综合能耗降低20%-35%,同时提升废气处理效率(vocs去除率≥95%),在满足环保要求的前提下,显著增强市场竞争力。