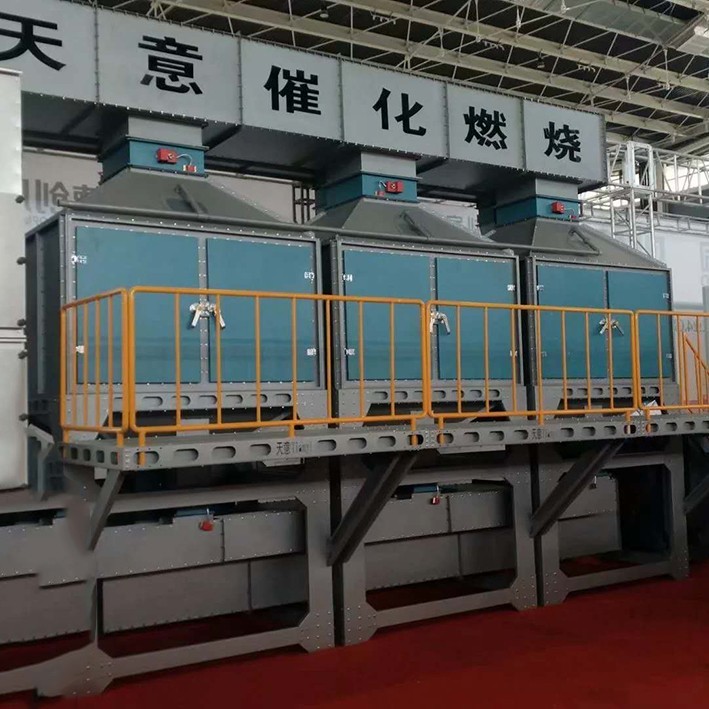

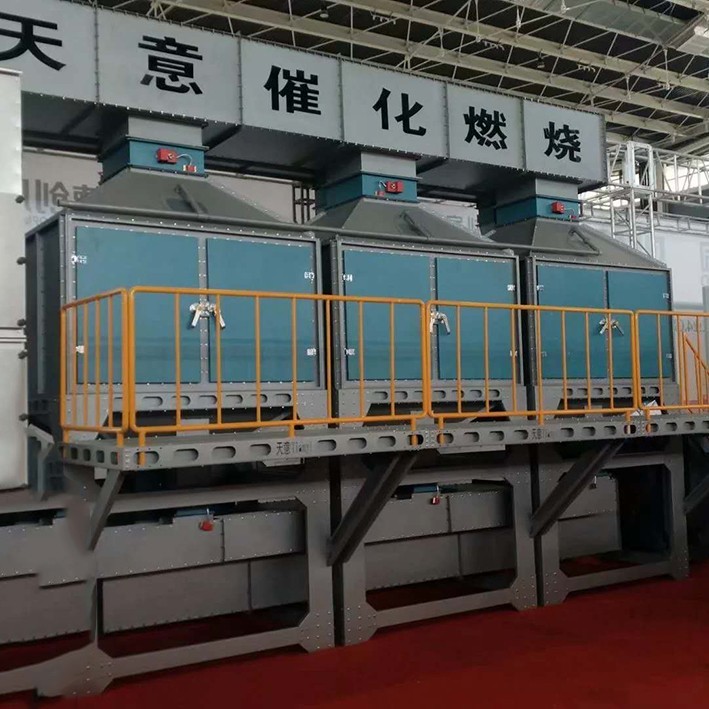

在工业废气处理领域,催化燃烧设备凭借其有效、环保的特性,成为众多企业的选择。然而,在实际运行过程中,点火失败这一故障却时有发生,不仅影响设备的正常运行,还可能对生产造成不必要的干扰。本文将从多个维度深入剖析催化燃烧设备点火失败的原因,帮助用户更好地理解和应对这一问题。

一、燃料供应系统异常

燃料供应是催化燃烧设备点火的首要条件,若燃料压力、纯度或输送路径出现问题,将直接导致点火失败。

1.燃料压力不足:催化燃烧设备通常使用天然气、液化气或甲醇作为燃料,若供气管道压力低于设备要求,燃料无法稳定输送至燃烧器,导致点火失败。需检查供气管道是否存在泄漏、调压阀是否故障,或供气源压力是否达标。

2.燃料纯度不达标:燃料中若混入杂质,会堵塞燃烧器喷嘴或影响催化剂活性。例如,天然气中硫化氢含量超标(>20mg/m³)可能腐蚀金属部件,降低点火成功率。需定期检测燃料纯度,安装过滤装置净化燃料。

3.燃料输送路径堵塞:燃料管道弯头过多、管径过细或长期未清理,可能导致燃料流动受阻。例如,甲醇管道内壁结垢会减小流通截面积,使燃料供应中断。需定期检查管道通畅性,清理积垢或更换老化管道。

二、点火系统故障

点火系统负责将电能转化为高温火花,引燃燃料与空气的混合气体。若点火组件损坏或能量不足,将无法完成点火过程。

1.点火电极老化或污染:点火电极长期处于高温环境,表面可能积碳或氧化,导致火花能量减弱(正常火花能量需≥50mj)。例如,电极间距过大(>3mm)或电极头磨损,会降低点火成功率。需定期清理电极表面污垢,调整电极间距至设备要求值(通常为1-2mm)。

2.点火变压器故障:点火变压器负责将低压电(如220v)升压至高压(如10000v),若内部线圈短路或绝缘损坏,输出电压不足,无法产生足够能量的火花。需用万用表检测变压器输出电压,若低于额定值80%,需更换变压器。

3.点火控制器程序错误:点火控制器通过程序控制点火时序(如预吹扫、点火、火焰检测),若程序逻辑错误(如未执行预吹扫直接点火),可能导致点火失败。需检查控制器程序是否与设备型号匹配,或重新刷写正确程序。

三、催化反应条件不满足

催化燃烧需在特定温度(通常250-400℃)和空气过量系数(λ=1.1-1.3)下进行,若反应条件偏离要求,燃料无法稳定燃烧。

1.预热温度不足:催化燃烧设备启动时需通过电加热或燃料加热将催化剂床层预热至起燃温度,若预热时间不足或加热功率不够,催化剂活性未激活,燃料无法自持燃烧。需检查加热系统功率(如电加热管功率需≥10kw/m³催化剂体积),或延长预热时间至催化剂温度达标。

2.空气配比失调:空气与燃料的混合比例(空燃比)需准确控制,若空气量不足(λ<1.1),燃料燃烧不完全;若空气量过多(λ>1.3),会稀释燃料浓度,导致点火失败。需通过风门调节阀或变频风机控制空气流量,确保空燃比在设备要求范围内。

3.催化剂失活:催化剂长期使用可能因中毒(如废气中含硅、磷等物质)、积碳或高温烧结而失活,降低催化活性。需定期检测催化剂活性(如通过co氧化率判断),若活性下降50%以上,需更换催化剂。

四、操作与管理疏漏

操作人员的规范操作与设备维护管理对点火成功率有直接影响,若操作不当或维护缺失,可能引发点火问题。

1.点火顺序错误:催化燃烧设备需按“预吹扫→点火→火焰检测→正常燃烧”的顺序启动,若跳过预吹扫直接点火,管道内残留的可燃气体可能引发爆燃或点火失败。需严格培训操作人员按规程操作,并在控制系统中设置顺序联锁保护。

2.未进行设备自检:启动前未检查燃料压力、点火电极、催化剂温度等关键参数,可能导致点火条件不满足。需在控制系统中集成自检功能,启动时自动检测参数并报警提示异常。

3.维护保养不足:长期未清理燃烧器、更换过滤器或检查电气连接,可能导致设备性能下降。需制定定期维护计划(如每3个月清理燃烧器、每半年检测电气绝缘),并记录维护数据以便追溯。

催化燃烧设备点火失败是燃料供应、点火系统、反应条件与操作管理综合作用的结果,需通过系统性排查定位问题根源。从检查燃料压力与纯度、测试点火组件性能,到校准空燃比与预热温度,再到规范操作流程与强化维护管理,每一步都需严格把控。未来,随着智能控制技术的应用,催化燃烧设备的点火稳定性将进一步提升,为工业废气治理提供更可靠的pa凯发k8的解决方案。